Intégration de fonctions - Désintégration de fonctions

Une histoire d’analyse fonctionnelle, mais pas que…

Retour sur l'analyse fonctionnelle

L'analyse fonctionnelle, pierre angulaire de la réussite d'un projet, nécessite de décomposer le projet en fonctions, notamment fonction principale et fonctions de contraintes.

Une fois le recensement des fonctions réalisé, le travail va consister dans la hiérarchisation de ces fonctions et dans l’association de critères à ces fonctions afin de coter les solutions techniques envisagées pour répondre à ces fonctions ; à une fonction de l’analyse fonctionnelle, plusieurs solutions techniques peuvent correspondre avec cependant plus ou moins de pertinence.

Mais le périmètre de l’analyse fonctionnelle ne se limite pas aux seules considérations techniques.

Le critère économique est omniprésent, le critère écologique le devient.

Il est alors indispensable de traiter le compromis global dans ses dimensions technique, économique et écologique dont la conséquence sera bien entendu un projet conforme aux attentes du donneur d’ordre, mais aussi et de manière indissociable, acceptable par le marché.

Se pose alors la notion d’intégration de fonction ou de désintégration de fonction, notions induites par différents facteurs, notamment la maturité technique des processus de fabrication en fonction du niveau de série et donc du prix de vente et la complexité technique et processus.

La désintégration de fonction permet de décomposer les solutions techniques afin de faciliter les études, le développement et les processus associés : 1 fonction = 1 solution technique : c’est plus simple à étudier, il y a plus de phases élémentaires pour la production, donc plus onéreux à produire car plus long ; cela est donc réservé pour les très petites séries sans véritable notion d’amortissement études et outillages.

L’intégration de fonctions consiste alors dans le fait qu’une solution technique ou process réalise simultanément plusieurs fonctions dans un compromis prix / respect C.D.C. acceptable par le marché (intégrant les investissements à amortir sur le niveau de série).

La conséquence directe est une complexification des phases R&D, études et simulation comportementale numérique, une complexification également des moyens de production dont le but est alors de produire en grande série pour limiter les impacts cités ci-dessus (les outillages sont plus complexes, mais le temps de cycle réduit).

Cette notion d’intégration de fonction devient un impératif quand une technologie notamment innovante apporte un plus notable sur un critère mais en impactant le prix : l’intégration de fonction permet alors d’optimiser le prix de vente sur la série, notion de série indispensable pour amortir les surcoûts études, voire les outillages.

C’est tout l’enjeu de l’utilisation de la fabrication additive pour rendre des pièces séries technico-économiquement compétitives (idem pour les matériaux composites) : la notion d’intégration de fonctions devient indispensable.

Exemples notables d’intégration de fonctions :

Rafale (Avions Marcel Dassault - Bréguet Aviation)

Le Rafale est un avion de combat multirôle exploité par l'Armée de l'Air et la Marine Nationale.

La notion ''multirôle'' réside dans l'amélioration continue de l'avion qui constitue l'une des caractériques les plus fondamentales en raison de sa vocation à assurer un spectre de missions auparavant accomplies par une demi douzaine d'avions spécialisés, citons notamment le Mirage F1, le Mirage 2000, le Super-Étendard, ...

La notion d'intégration de fonctions revêt donc 2 aspects :

- l'amélioration continue qui consiste dans l'évolution des standards par l'optimisation des capacités de l'avion : radar, optronique, systèmes d'armes, maintenance prédictive dans le cadre du MCO (Maintien en Conditions Opérationnelles), ...

- Standard F1 : spécifique marine

- Standard F2 : capacités air-sol et air-air

- F3 et F3R : polyvalence élargie (missile air-air longue portée, 100km ; capacité accrue de détection ; capitalison de l'expérience sur Armement Air-Sol Modulaire (AASM))

- F4 : système d'aide au diagnostic pour l'optimisation du MCO.

- l'architecture même de l'avion - unique au monde - qui lui permet d'assurer sa vocation multirôle.

Le Rafale est donc un avion opérationnel tout temps, de jour comme de nuit, et capable d'assurer toutes les missions :

- Interception Air-Air

- Appui au sol

- Frappe en profondeur avec missile longue portée

- Attaque de navire

- Reconnaissance tactique et stratégique

- Frappe nucléaire

- Ravitaillement (nacelle de ravitaillement Intertechnique)

Petite anecdote concernant mon stage de fin d'études sur le M01 (Rafale Marine) dans l'atelier maquettage/prototypage Quai Marcel Dassault à Saint-Cloud, stage qui m'a passionné, une merveille aéro et de techno cet avion, bravo pour la motivation sans faille de toutes ces équipes...

Voilà, en arrivant un matin, des fosses étaient en train d'être creusées dans le sol à l'applomb des trains : en effet, le M01 était fixé sur les chandelles du C01 (Rafale Air) et celles-ci étaient trop courtes pour tester la cinématique des trains renforcés et plus longs du M01 : donc solution directe, le marteau piqueur...

Mais les carrières de tous les avions que le Rafale remplace ne sont pas pour autant terminées, du fait de l'excellence des aéronefs produits par Dassault.

D'après le Fanatique de l'Aviation d'octobre 2019, 85 Mirage F1 on été achetés (Espagne et France) par 2 sociétés américaines afin de réaliser la mission d'"Agressor" (faux ennemis), dont il est le modèle idéal ; ceci afin d'entraîner les pilotes de l'US Air Force (USAF), de la Navy, ainsi que les contrôleurs aériens chargés de guider les frappes.

En effet, les qualités de vol du Mirage F1 comparées aux chasseurs US F22 et F35 sont encore propres à ''surprendre les pilotes américains, voire à leur donner du fil à retordre''...

Par le passé, le Mirage F1 a pris part aux exercices Red Flag organisés par l'USAF sur la base de Nellis dans le Nevada, et "ont laissé quelques souvenirs désagréables à ceux qui ont eu à les affronter".

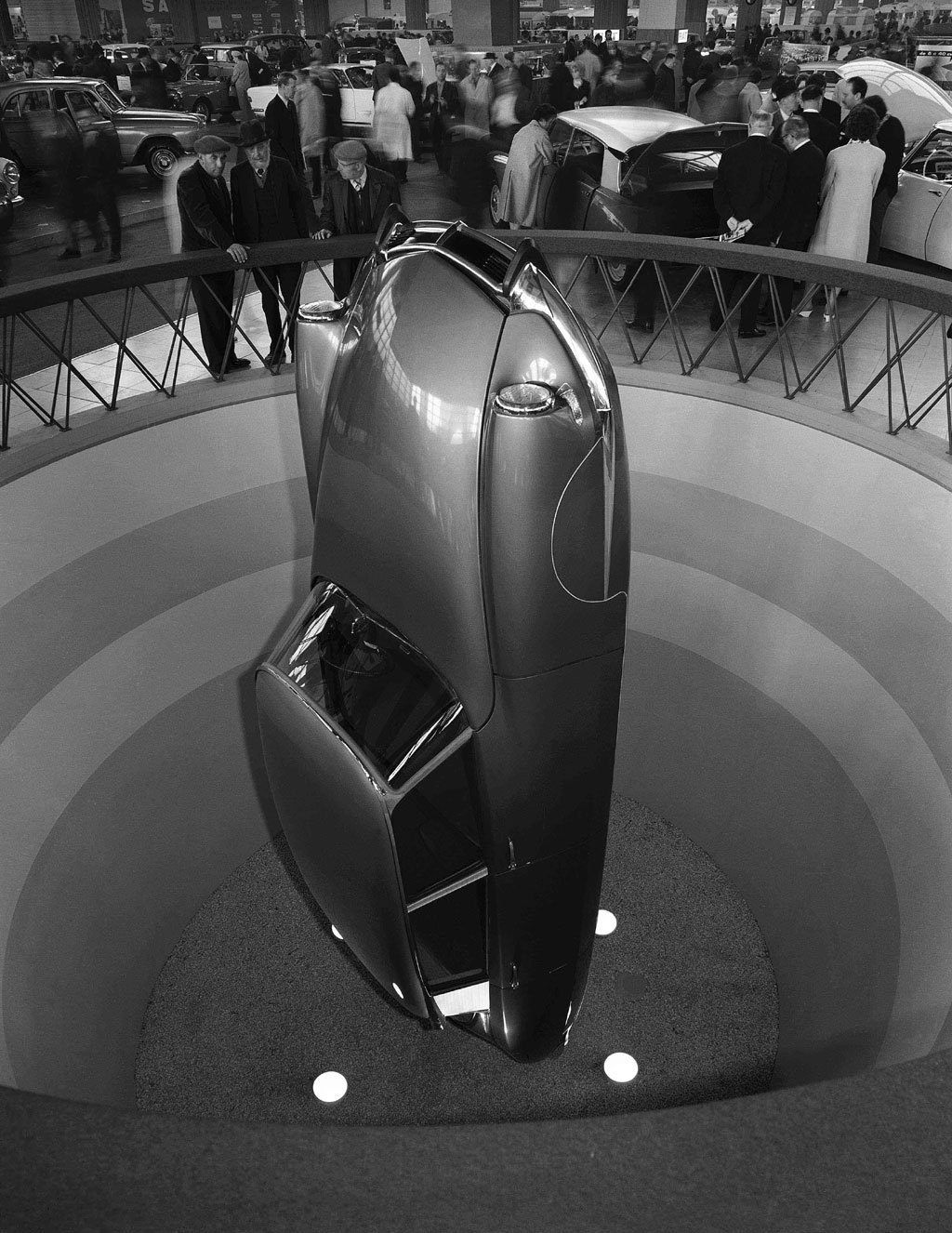

Suspension Citroën hydropneumatique

Inventée par Paul Magès (Bureau d’études Citroën) fin des années 1940 et dérivée de la suspension oléopneumatique elle-même inventée par George Messier en 1925, ce type de suspension trouva son apogée en 1955 sur la DS 19.

L’intégration de fonction se situe au niveau du circuit hydraulique qui commande :

- La suspension basée sur la technologie de sphères (azote + huile, séparés par une membrane)

- Le freinage

- La commande de boîte de vitesse

- La direction assistée

Une révolution pour l’époque, malheureusement abandonnée par Citroën en 2015.

Inconvénient notable en cas de perte du liquide hydraulique (LHM) : plus de suspension, plus de commande de BV, plus de direction assistée, mais surtout plus de freins...

Donc alerte préalable par un gros voyant rouge au milieu du tableau de bord indiquant de façon laconique : ''STOP''...

Stressant, je l'avoue...

Clin d’œil de l’histoire rappelé par Wikipedia dans la biographie de Paul Magès : ‘’ Magès n'aurait peut-être jamais pu résoudre ce problème s'il avait eu une meilleure formation technique. Marcel Pagnol, le dramaturge français, a déclaré : « Tout le monde pensait que c'était impossible, sauf un idiot qui ne savait pas et qui l'a créé. ».

Magès a gardé une copie de cette déclaration sur son bureau.’’

Paul Magès, un grand nom de l'industrie automobile, tout comme René Panhard et Émile Levassor, pionniers de l'industrie automobile en 1889...

Jamais l'industrie automobile ne produisit pour la grande série une telle rupture stylistique sous la direction de Flaminio Bertoni et technique sous la direction d'André Lefèbvre et Paul Magès : une pure merveille née de l'imagination de génies.

Le Figaro du 7 octobre 1955 décrivit l'ambiance et cette folie : «Les postulants agitent en chœur des carnets de chèques et des liasses de billets de banque comme on agite des drapeaux».

750 bons de commande signés la 1ère heure, 12.000 la 1ère journée, 80.000 à la fin du salon, du jamais vu !

Frein de vélo à rétropédalage

Il s'agit d'un système de frein sans levier ni câble, utilisant le moyeu de roue (arrière) comme tambour de frein.

L'intégration de fonction, très judicieuse, consiste à utiliser le système de pédalier + chaîne (utilisés pour la propulsion) comme commande de frein en rétropédalant.

Nombreux avantages tels entretien facilité, confort de freinage, efficacité par temps de pluie, style, ...

Inconvénients : démontage plus long de la roue, impossibilité de remonter la pédale à l'arrêt pour repartir, pas de dérailleur...

Renfort composite

En aéronautique, l’objectif est d’intégrer - dans les métiers à tisser produisant les nappes de renfort - des fils conducteurs permettant de câbler l’avion.

L’intégration de fonction consiste donc dans l’utilisation du fuselage en composite pour constituer en partie le circuit électrique de l’avion, d’où un gain de poids considérable en torons de câbles.

Bien entendu, la maintenance de tels circuits sera largement complexifiée car le changement d'un câble deviendra impossible, il faudra donc raisonner ségrégation des circuits…