Matériaux composites

Conception, Calcul de structure, Procédés de mise en oeuvre

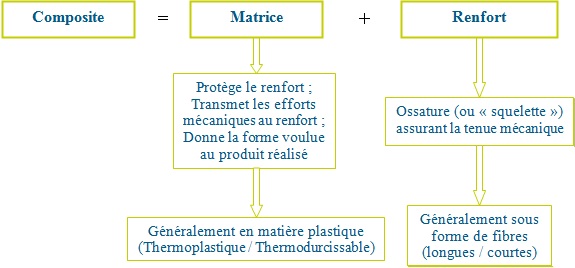

Un matériau composite est l'association d'un Renfort qui assure la tenue mécanique et d'une Matrice qui assure la forme et transmet les efforts au Renfort.

Les atouts des matériaux composites

- Une faible densité (environ 1/3 par rapport à l'acier) : légèreté

- Très bonne résistance à la corrosion : maintenance réduite

- Une liberté de forme qui permet l'intégration de fonctions, d'ailleurs indispensable à l'optimisation du compromis technico-économique

- Une bonne isolation thermique, phonique et électrique (dépend du type de renfort)

- …

Leurs inconvénients

- Process généralement complexes

- Détection des défaillances difficile

- Comportement binaire : ne plastifie pas (ne ’’prévient’’ pas avant la rupture)

- Fixations plus délicates à réaliser que sur des structures métalliques

- Sensibles aux impacts

- Comportement au feu

- Capitalisation de l'expérience (coefficients de sécurité encore très importants, impactant le prix et la masse)

- Nécessité d'intégrer un maximum de fonctions pour optimiser le compromis coût-prestations

- ...

Renforts et matrices

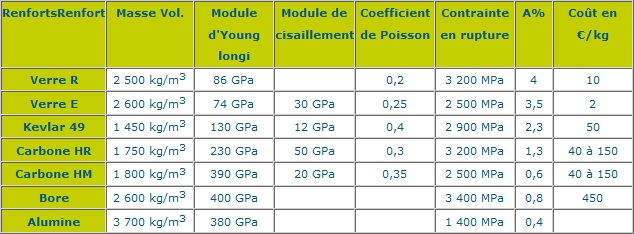

Les principales fibres utilisées comme renfort :

Organisations :

- Unidirectionnels (UD) : fibres assemblées parallèlement les unes par rapport aux autres (employés pour la reprise d’effort dans le sens des fibres).

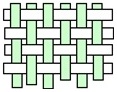

- Tissus :

- Toile : bonne planéité et rigidité, mais les nombreux entrecroisements successifs imposent une longueur de fil importante.

- Sergé : a une plus grande souplesse que la toile et une bonne densité de fils, ci-dessous un sergé 2/2 (employé pour les pièces difficiles à mettre en œuvre).

- Satin : Tissu souple et adapté pour surfaces complexes (employé pour de grandes résistances).

- Toile : bonne planéité et rigidité, mais les nombreux entrecroisements successifs imposent une longueur de fil importante.

- Mats : Fibres coupées ou continues disposées aléatoirement suivant toutes les directions du plan. Non compatibles avec les résines époxydes. Utilisés en naval de plaisance (coques), maintenant interdit sur les spoilers des TGV SNCF pour cause de mauvaise tenue aux impacts (fragmentation avec éjection de "débris").

- TFP : Taylored Fiber Placement

Ce procédé TFP, emprunté à la broderie, permet l'obtention d'une préforme de renfort à partir d'un dessin programmé dans un ordinateur.

Ce procédé TFP offre un avantage concurrentiel important dans la mesure où il réduit significativement les pertes matières par rapport aux processus de découpe de textile.

Voici un renfort TFP développée par L'IRT Jules Verne dans le cadre d'un projet collaboratif de pièce composite dans lequel Mécastyle a réalisé la conception, les calculs de structure et la rhéologie :

Voici à suivre le renfort constitué d'un Organosheet (Renfort thermoplastique) découpé dans une plaque : environ 50% de la matière est perdue :

La pièce de droite est le renfort thermoplastique ou organosheet issu de découpe et avant estampage à chaud, celle de gauche est après estampage à chaud.

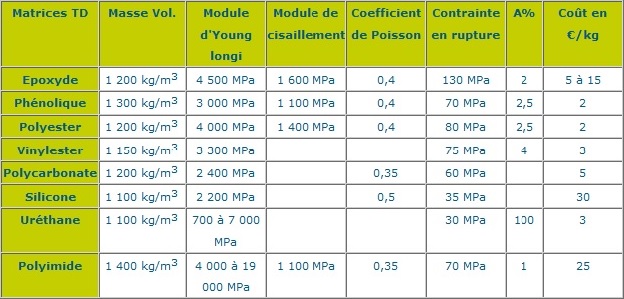

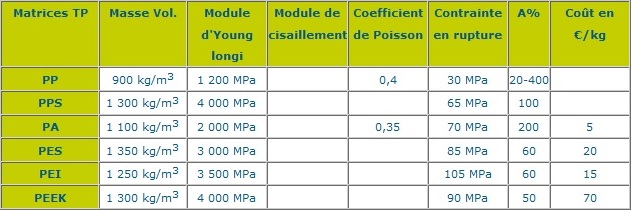

Les principales résines utilisées comme matrice

Résines thermodurcissables (TD) :

Résines thermoplastiques (TP) :

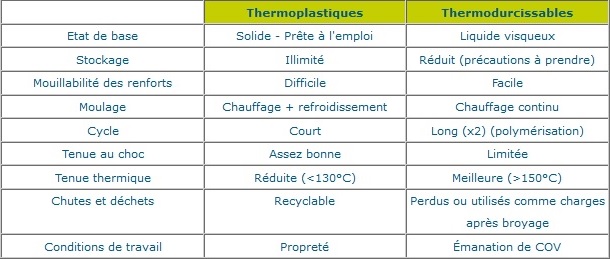

Comparaison résines thermoplastiques (TP) et thermodurcissables (TD) :

Les différents procédés

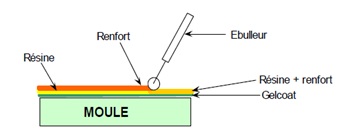

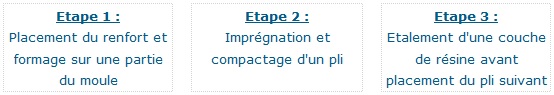

Moulage au contact

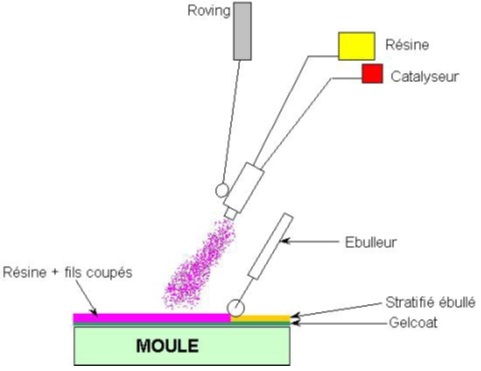

Moulage par projection simultanée

Projection de la résine et des fibres coupées sur la surface du moule, puis compactage et ébullage.

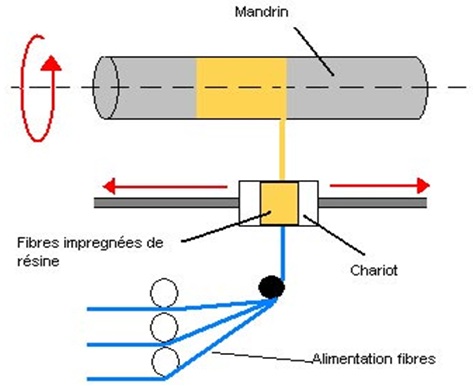

Enroulement filamentaire

Procédé automatisé pour forme de révolution seulement, l’enroulement filamentaire permet d’obtenir des pièces à très haute résistance (taux de fibres jusqu’à 80%, orientées avec précision).

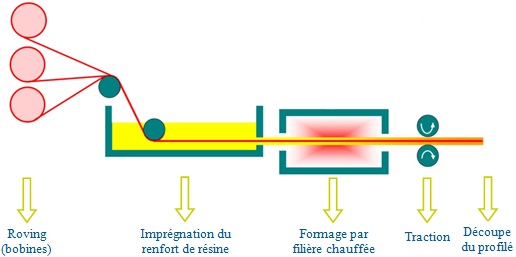

Pultrusion

La pultrusion est destinée à la réalisation en continu de profilés de sections constantes.

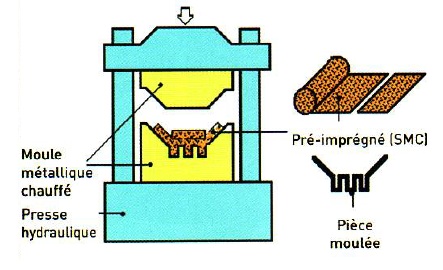

SMC : Sheet Molding Compound

Feuille de pré-imprégné (résine thermodurcissable + fibre) servant pour le moulage à chaud sous pression dans un moule fermé.

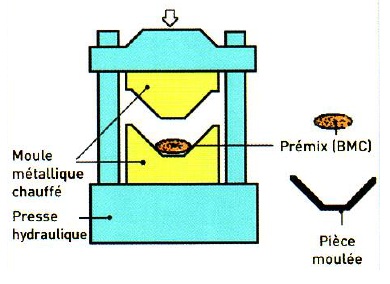

BMC : Bulk Molding Compounds

Mélange de résine thermodurcissable additionnée de renfort pour le moulage par injection généralement, et parfois par compression.

Polymérisation grâce à la pression dans le moule et à la température du moule.

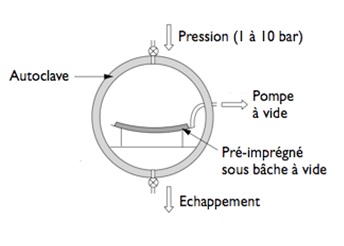

Drapage de pré-imprégnés

Ce procédé consiste à déposer les différents plis pré-imprégnés de résine sur un moule. Les pré-imprégnés sont disposés sous bâche et tirés au vide pour chasser l'air stagnant. L'ensemble est placé en autoclave pour monter en pression et en température (accélération de la polymérisation).

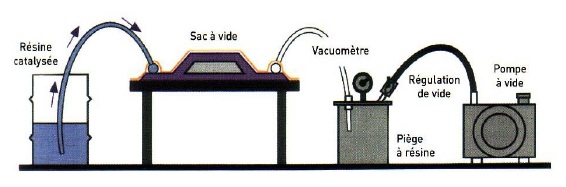

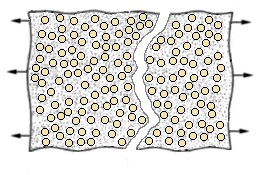

Moulage par infusion (RTM : Resin Transfer Moulding)

Des tissus de renforts secs sont déposés sur un moule ouvert, puis bâchés pour tirage au vide (sac à vide).

Le tirage au vide permet l'aspiration de la résine au travers des différentes couches de renforts.

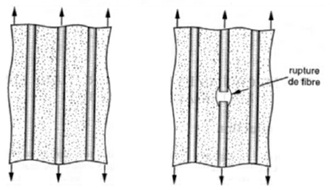

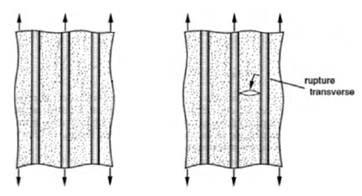

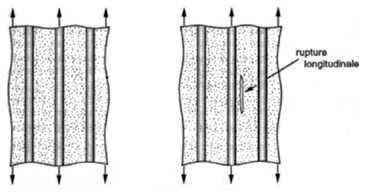

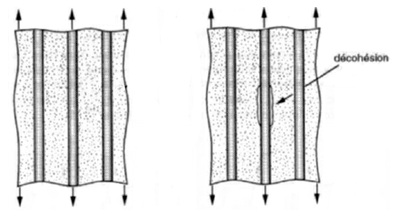

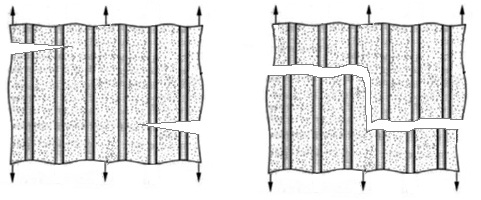

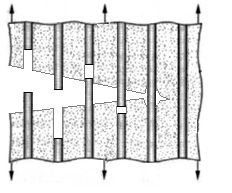

Rupture d'un matériau composite

- Traction longitudinale : rupture des fibres

- Traction longitudinale : rupture transversale de la matrice

- Traction longitudinale : rupture longitudinale de la matrice

- Traction longitudinale : rupture de l'interface fibre-matrice (décohésion)

- Traction longitudinale : propagation de fissures

- Traction longitudinale : déchaussement

- Traction transversale : coalescence de fissures (conjonction de plusieurs microfissures en une seule fissure)

Calcul de structures composites

Caractéristiques à l'échelle du pli unidirectionnel

Elles sont issues à partir des caractéristiques renfort et matrice.

Caractéristiques à l'échelle du stratifié

Induites par l'agencement des différents plis unidirectionnels.

La théorie classique des stratifiés est basée sur les hypothèses suivantes :

- Adhérence parfaite entre les couches

- Déplacement continu : la couche ne glisse pas sur la couche voisine

- comportement élastique linéaire des couches

- ...

Il est donc nécessaire de connaître les caractéristiques mécaniques (E, ρ, ν…) de chaque composant (fibre, résine) pour obtenir les caractéristiques du matériau composite.

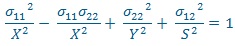

Les critères de ruptures

avec :

- X = Limite de traction longitudinale

- X’ = Limite de compression longitudinale

- Y = Limite de traction transverse

- Y’ = Limite de compression transverse

- S = Limite de cisaillement

Critère de Tsaï-Hill

Le critère de Tsaï-Hill suppose que la rupture est atteinte quand cette égalité est vérifiée :

Ce critère ne distingue pas totalement la traction de la compression.

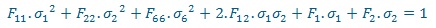

Critère de Tsaï-Wu

Le critère de Tsaï-Wu s’intéresse à l’apparition de la première fissure dans le pli :

Les termes F11, F22, F66, F12, F1 et F2 dépendent des limites de traction et de compression dans le sens longitudinal et transverse (X, X’, Y, Y’, S).

Ce critère généralise le critère de Von Mises pour les matériaux orthotropes.

Critère de Hashin

À la différence du critère de Tsaï-Wu, le critère de Hashin prend en compte 4 modes de rupture :

- Fibre en traction

- Fibre en compression

- Matrice en traction

- Matrice en compression

Défauts pièces matériaux composites

La pièce ci-dessous présente un excès de matrice : zone entourée en rouge :

La pièce ci-dessous présente un manque de matrice au niveau de l'extrudé :

Cf à suivre le détail de la zone entourée en rouge.

On remarque que la matrice n'a pas pénétré uniformément dans le renfort :

À retenir

Un matériau composite associe un renfort pour la tenue mécanique et une matrice pour la forme et la transmission des efforts. Léger, résistant mais onéreux, il nécessite l’intégration de fonctions pour optimiser son compromis technico-économique. La conception et le calcul de structures composites reposent sur les caractéristiques des fibres, de la matrice et de l’agencement des plis. Les critères de rupture (Tsaï-Hill, Tsaï-Wu, Hashin) permettent d’anticiper fissures et défaillances. Les procédés de mise en œuvre (moulage, drapage, RTM, enroulement filamentaire, SMC/BMC, TFP…) influencent performances et qualité finale.