Banc de test de motoréducteur de tête de puits de pétrole

Conception, Calcul de structure, Suivi industriel

Projet mécatronique : études, calculs de structure, développement et suivi de la fabrication d’un banc de tests de motoréducteurs électriques avec frein, répondant aux normes CE.

Description :

Sur ce banc d'essai est monté un Drive Head (motoréducteur avec frein) afin de tester les capacités de ce Drive Head à contrôler le phénomère de backspin tout en supportant le poids d'une colonne de pétrole pouvant aller jusqu'à 250kN (25T).

En phase d'exploitation, le Drive Head intallé en tête de puits de pétrole entraîne en rotation une rod (tige) de longueur maxi 3000ft (900m) actionnant une pompe immergée dans la nappe de pétrole.

À cause des frottements dans la ligne d'extaction du pétrole et du poids de la colonne de pétrole, pour réaliser un tour de pompe immergée dans la nappe, le moteur doit réaliser environ 88 tours, d'où une énergie de torsion très importante emmagasinée par la rod.

En cas de coupure de l'alimentation électrique, cette énergie de torsion se libère très rapidement (t<1s) et la colonne de pétrole dont le poids peut aller jusqu'à 250kN redescend, favorisant la rotation inverse du moteur dont la conséquence peut être l'explosion du moteur : c'est ce que l'on appelle le backspin, dont l'énergie est > 1MJ.

Cette énergie doit donc être dissipée (lissage du pic d'énergie dans un temps très supérieur à 1s) par un système de frein intégré au Drive Head.

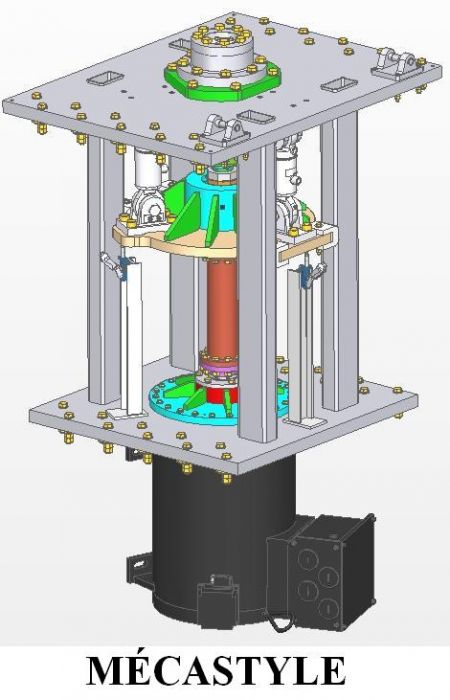

Les 2 fonctions principales du Drive Head que sont le système de frein et le palier supportant les 25T en axial sont testées par notre banc d'essais.

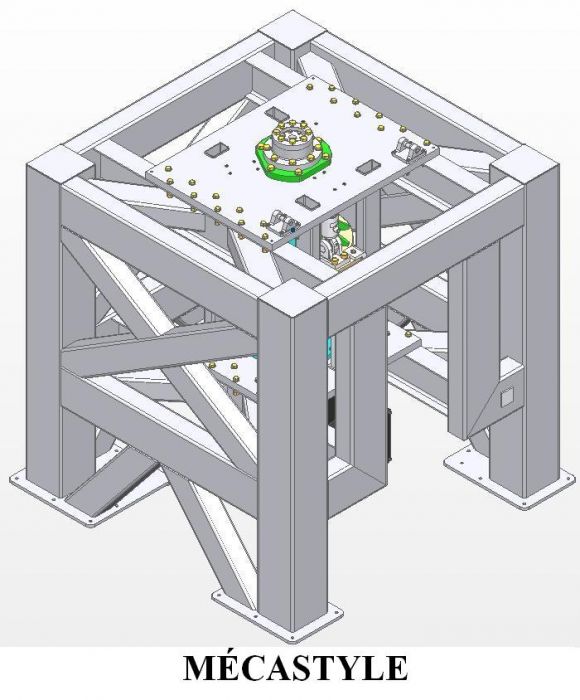

Architecture porteuse mécano soudée en S235 JR : calculs de structure statique dont soudures.

Arbres, carters et interfaces en 35NCD16 : calculs de structure en fatigue.

Prise en charge du pilotage en couple et effort axial en temps réel.

Couple à tester de 5kNm et effort axial de 250kN (25T).

Logiciels :

Solid Edge (conception)

CatiaV5 (calcul de structure)

Caractéristiques principales :

- structure de 10m3

- 10T

- moteur d'entrainement à aimants permanents SIEMENS de 8kNm de couple (sur couple par rapport au C.D.C. en anticipation de nouvelles architectures à tester) ; à noter que le moteur Siemens ne peut encaisser qu'un effort axial très réduit sur ses paliers, effort inférieur à son propre poids. Étant donné l'effort de 250kN en axial généré par la colonne de pétrole, il fallut donc développer une liaison spécifique pour injecter cet effort dans la strucure et non dans les paliers du moteur (coût moteur sans pilotage : 80k€)

- asservissement électro hydraulique (effort axial de 250kN (25T) généré par 3 vérins positionnés à 120° et simulant la masse maxi de la colonne de pétrole dans le puits)

- pilotage en temps réel DASYLab

- Contrôle d'accès

- Contrôle détection incendie

Ce banc dont le couple maxi est de 8kNm est à ce jour l'un des plus puissants existants.

Pilotage du projet mécatronique jusqu'à l'intégration industrielle.