Qu'est-ce que la Rhéologie en ingénierie mécanique?

Comment Mécastyle vous accompagne

En ingénierie mécanique, nous notons une demande de plus en plus pressante d’une réduction des coûts et des délais. Il est donc désormais indispensable d’utiliser des outils de simulation pour mieux appréhender le processus de moulage par injection.

Comme nous l’avons vu dans notre précédent article, le calcul de structure consiste à analyser le comportement d’une pièce ou structure face à des sollicitations environnementales.

Mais, quelle est la méthode spécifique de Mécastyle en matière de rhéologie ?

Qu’est-ce que la rhéologie en ingénierie mécanique ?

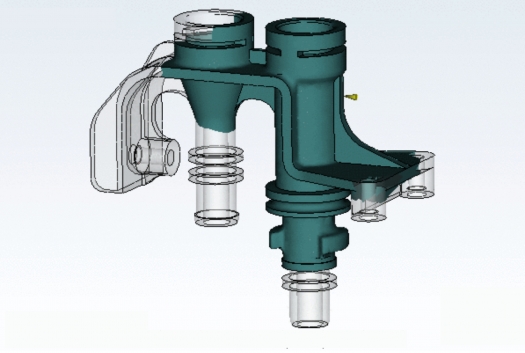

La rhéologie est une branche de l’ingénierie mécanique qui étudie l’écoulement des matériaux polymères dans l’empreinte de la pièce au cours du processus d’injection.

Elle permet ainsi de faire une analyse précise de la phase d’injection et des caractéristiques de la pièce à l’issue de cette phase.

Nous pouvons classer les matériaux en deux grandes familles, les cristallins (type Polypropylène) et amorphes (type Pa), tous pouvant être ou non chargés fibres de verre.

La méthode de votre bureau d’études Mécastyle en rhéologie

La rhéologie avec Mécastyle : pourquoi utiliser l’outil de simulation Mold Flow Adviser Ultimate ?

Grâce à son logiciel « Mold Flow Adviser Ultimate », Mécastyle peut appréhender le processus de moulage par injection de matières plastiques pour ainsi optimiser la conception des pièces.

Il permet entre autres d’anticiper :

- L’emplacement idéal du point d’injection de la matière

- Les défauts de moulage : lignes de re-soudure, défauts d’air…

- Les retassures qui sont des défauts locaux qui se constatent lors du refroidissement de la pièce (impact visuel à partir d’environ 5/100mm)

- Effort de fermeture presse

- Temps d’injection de la pièce

- Pression d’injection

- L'équilibrage des canaux

- L'orientation des fibres

- Le gauchissement : déformation de la pièce au cours du refroidissement

L’étude rhéologique chez Mécastyle : une analyse précise par simulation

Chez Mécastyle, la rhéologie par simulation numérique permet d’avoir plusieurs résultats concrets sur les réactions de la pièce étudiée.

1/ définition de l’emplacement optimum du point d’injection et visualisation de l’écoulement de la matière

Dans un premier temps, Mécastyle étudie l’emplacement optimum du point d’injection.

Cette phase est primordiale pour plusieurs raisons.

En injection polymère, la matière est injectée chaude dans un moule froid afin d’optimiser le temps de cycle de production. Cependant, cela ne doit pas être au détriment d’un bon remplissage de l’empreinte et d’une pièce exempte de défauts. Il faut donc entretenir l’auto-échauffement de la matière au cours de sa progression dans l’outillage afin de diminuer la viscosité matière et donc favoriser un bon remplissage : et cet auto-échauffement est obtenu par le travail mécanique de la matière qui rencontrera des obstacles au cours de sa progression.

Le point d’injection doit donc déjà être orienté perpendiculairement à une paroi proche de celui-ci.

Le logiciel de simulation permettra de visualiser l’écoulement et le positionnement optimum de ce point d’injection.

De cette façon, de nombreux paramètres sont analysés : le temps d’injection, les températures (matière, outillage), les lignes de soudure et les défauts d’air notamment.

L’analyse de ces paramètres permet l’optimisation du couple produit-process.

2/ optimisation du remplissage en phase de compactage

Ensuite, en fin de phase d’injection, la pression augmente pour assurer le meilleur remplissage possible de l’empreinte : c’est la phase de compactage.

Ceci permet notamment de compenser le retrait du polymère lors de son refroidissement et de limiter les retassures de la pièce.

3/ anticipation du gauchissement

Le gauchissement est une déformation de la pièce au cours de son refroidissement.

Le pilotage des paramètres de températures (outillage et matière) et pression de compactage permet de limiter le phénomène de gauchissement.

4/ calculs complémentaires sous Abaqus

Enfin, pour les polymères chargés en fibres de verre, Mécastyle couple les logiciels Mold Flow et Abaqus : les résultats de calculs de Mold Flow (définissant notamment l’orientation des fibres renforts) sont intégrés à Abaqus qui calculera la pièce soumise à des actions mécaniques extérieures en fonction des caractéristiques de la matière dépendant de l’orientation des fibres positionnées longitudinalement ou transversalement.

Les caractéristiques mécaniques seront clairement meilleures si les fibres sont placées dans le sens de la longueur plutôt que transversalement.

Donc, à l’aide de ces informations, Abaqus renseignera les déformations et contraintes de façon réaliste.

La rhéologie permet de limiter le recours à des prototypes physiques coûteux par anticipation des défauts et donc de faciliter la commercialisation de produits plus performants en un temps réduit.

Cependant, il faut rappeler que la rhéologie pratiquée en bureau d’études reste une aide à la conception qui donne une orientation et n’est nullement une science exacte. Tout ne peut pas être anticipé mais cette méthode permet malgré tout d’orienter ses décisions selon les résultats.

Vous souhaitez en savoir plus sur nos solutions en rhéologie, contactez-nous au 02 40 52 50 30